Frictions production-entretien : comment une usine a transformé sa guerre interne en 8 semaines

Quand Marc-André est arrivé comme directeur de production chez un manufacturier de la Montérégie, il a compris dès sa première semaine que quelque chose ne tournait pas rond.

Les réunions entre production et entretien ressemblaient à des combats de coqs. Les courriels entre départements étaient copiés aux RH "pour laisser des traces".

Et les machines tombaient en panne à répétition pendant que tout le monde se renvoyait la balle.

En huit semaines, cette usine a complètement transformé sa dynamique. Les appels d'urgence entre départements ont chuté de 45%. Les pannes non planifiées ont diminué. Mais surtout, les gens se parlent maintenant. Le chef de maintenance et le superviseur de production prennent leur café ensemble le matin.

Voici ce qui s'est passé — et ce que ça peut t'apprendre sur ta propre organisation.

Le lundi matin où tout a basculé

C'était un lundi de novembre. Température extérieure : -8°C. À l'intérieur de l'usine, l'atmosphère était encore plus glaciale.

La ligne de production principale venait de tomber en panne pour la troisième fois en deux semaines. Le superviseur de production, Simon, avait envoyé un courriel incendiaire au département de maintenance à 6h47 du matin. Objet : "ENCORE une panne — c'est inacceptable". Copie conforme : la direction générale et les ressources humaines.

Nathalie, la chef de maintenance, avait répondu à 7h15. Son message était plus mesuré dans le ton, mais le contenu était tout aussi accusateur. Elle rappelait que son équipe avait demandé un arrêt préventif trois semaines plus tôt, mais que la production avait refusé parce que "les commandes ne peuvent pas attendre".

Marc-André a lu ces échanges en arrivant à 8h. Il venait de prendre son poste deux semaines plus tôt. Cinquième directeur de production en quatre ans. Les quatre précédents? Tous partis. Certains congédiés, d'autres démissionnaires, épuisés par cette guerre perpétuelle.

Ce matin-là, il a décidé que ça suffisait.

Ce que Marc-André a observé pendant 10 jours

Plutôt que de convoquer une grande réunion ou d'imposer des solutions, Marc-André a fait quelque chose de contre-intuitif. Il a passé dix jours à observer. Juste observer.

Il s'est assis dans les réunions sans parler. Il a traîné sur le plancher de production. Il a pris des cafés avec les techniciens de maintenance. Il a écouté les conversations de corridor.

Ce qu'il a découvert l'a surpris. Le problème n'était pas technique. Les techniciens de maintenance étaient compétents. Les opérateurs connaissaient leurs machines. L'équipement, bien que vieillissant, était fonctionnel.

Le problème était invisible. Il se cachait dans la façon dont les deux équipes communiquaient — ou plutôt, comment les gens se comportaient.

Marc-André a identifié six symptômes récurrents. Six signaux d'alarme que personne n’avait vus.

Les 4 symptômes qu'il a identifiés

Premier symptôme : le blâme automatique. Chaque fois qu'une machine tombait en panne, la première réaction était de pointer du doigt. "C'est la faute de la maintenance." "C'est la production qui abuse des équipements." Personne ne cherchait la vraie cause. L'énergie partait dans la défense plutôt que dans la résolution.

Deuxième symptôme : zéro réunion commune. Production et maintenance ne se parlaient jamais de façon structurée. Toute la communication passait par des courriels frustrés ou des appels d'urgence quand ça brûlait. Aucun espace pour planifier ensemble, anticiper les problèmes, ou simplement se connaître.

Troisième symptôme : l'information restait dans les silos. La production remarquait un bruit anormal sur une machine mais ne le signalait pas — "c'est le problème de la maintenance". La maintenance planifiait des travaux qui allaient affecter la production mais ne prévenait personne — "ils l'apprendront bien assez vite".

Quatrième symptôme : les rumeurs remplaçaient la communication. En l'absence de communication officielle, les corridors prenaient le relais. "Paraît que le chef de maintenance veut faire fermer la ligne 3 pendant deux semaines." "J'ai entendu dire que la production va demander des coupes dans l'équipe de maintenance." Des histoires qui s'amplifiaient et qui créaient de la méfiance.

Marc-André a noté ces quatre symptômes dans un carnet. Il avait maintenant un diagnostic clair. Mais il savait que pointer du doigt les problèmes ne suffirait pas. Il lui fallait une approche différente.

Le piège qu'il a évité

La réaction instinctive dans cette situation, c'est de chercher une solution rapide. Un nouveau logiciel de maintenance. Une réorganisation des équipes. Une formation technique. Ou pire : une grande réunion où le boss tape du poing sur la table et dit "ça suffit, travaillez ensemble".

Marc-André avait vu ces approches échouer ailleurs. Il savait que le problème n'était pas technique ou structurel. C'était un problème de culture. De comportements. De façon de travailler ensemble.

Il avait entendu parler d'une approche différente. Un programme de leadership développé par un gars qui avait lui-même été directeur général dans une usine en crise. Pas de la théorie d’une firme de consultants du centre ville de Montréal. Des outils testés sur le terrain, dans des environnements où la pression était maximale.

Ce qui l'avait intrigué, c'était le nom : MythBuster Leadership. L'idée que la plupart des problèmes de gestion viennent de croyances qu'on tient pour vraies mais qui sont fausses. Des mythes qu'on répète sans les questionner depuis des décennies en Leadership, et qui ne font pas bouger l’aiguille.

A la première lecture du premier thème de la formation Mythbuster Leadership, Boum!! ‘’C’est exactement ça, c’est exactement nous!’’ pensa Marc-André. ‘’Nous sommes tombés dans le piège de confondre notre compétition entre nous pour de la collaboration’’. ‘’En plus du piège d’avoir tombé dans la contagion émotionnelle’’. Plus loin le mythe que les conflits sont toujours une question de personnalités. Ou le mythe que les gens veulent naturellement bien faire et que ça va finir par se replacer tout seul.

Ce qui a vraiment changé

Marc-André appris que 80% des problèmes de résultats d’une organisation ne sont pas dus aux problèmes de design des systèmes ou au manque de connaissance des gens. Mais aux comportements des gens. Marc-André n’eut qu’a commencer à appliquer les principes de cette approche. Pas tout en même temps. Un élément à la fois.

La première chose fut de partager les découvertes de cette formation en mode cascade, en mode coaching, même en mode rétroaction. Tous se reconnurent, c’en fut presque drôle, on se sentait un peu ridicule.

Marc-André a lui changé sa propre façon de réagir aux conflits. Au lieu de chercher un coupable quand une panne survenait, il posait une question différente : "Qu'est-ce qui, dans notre façon de fonctionner, a permis que ce problème arrive?" Pas qui. Quoi. En regardant l’ensemble dy système. La structure, les outils de gestion, et les comportements des gens, qui font partie du système, toujours!

Cette simple distinction a changé la dynamique des conversations. Les gens ont arrêté de se défendre et ont commencé à réfléchir ensemble.

Ensuite, il a instauré un rituel structuré. Une rencontre de 20 minutes chaque lundi matin entre production et maintenance. Pas une longue réunion où tout le monde perd son temps. Un rituel court, structuré, avec un objectif précis : coordonner la semaine à venir.

Les premières semaines, c'était tendu. Simon et Nathalie se regardaient comme des adversaires. Mais le rituel les obligeait à se parler. Semaine après semaine, leur cerveau, leur modèle mental, leurs comportements, se reprogrammaient..

La troisième étape, l’équipe pensa à créer un langage commun autour du passage de relais. Pas Marc-André, l’équipe y pensa. Une simple check-list d'une page que les deux équipes utilisaient chaque fois qu'un équipement changeait de mains. Ça prenait deux minutes à remplir. Mais ces deux minutes éliminaient 80% des malentendus. L’ingéniosité revenait!

Semaine 4 : le point de bascule

Quatre semaines après le début de cette transformation, quelque chose d'inattendu s'est produit.

La ligne de production principale est tombée en panne. Encore. Mais cette fois, la réaction a été complètement différente.

Simon, le superviseur de production, a appelé Nathalie directement au lieu d'envoyer un courriel accusateur. "On a un problème sur la ligne 1. Tu peux venir voir?"

Nathalie est arrivée en cinq minutes. Ils ont regardé la machine ensemble. Ils ont discuté de ce qui avait pu causer le problème. Et ils ont trouvé la source : un joint d'étanchéité qui montrait des signes de fatigue depuis des semaines, mais que personne n'avait signalé parce que "ce n'était pas si grave".

Ce soir-là, Simon a envoyé un courriel. Pas à la direction. À toute son équipe de production. Objet : "Signaler les anomalies — c'est important". Il expliquait ce qui s'était passé et demandait à chacun de noter les bruits bizarres, les vibrations inhabituelles, tout ce qui semblait anormal. "La maintenance ne peut pas deviner ce qu'on voit sur le plancher tous les jours."

Marc-André a su à ce moment-là que quelque chose avait changé en profondeur.

Les résultats après 8 semaines

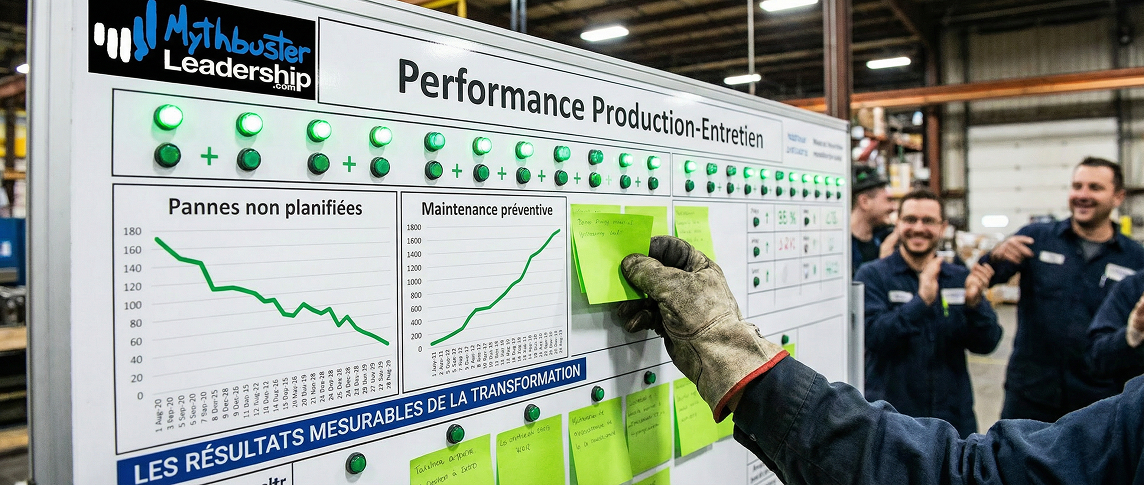

Huit semaines après le début de cette transformation, les chiffres parlaient d'eux-mêmes.

Les appels d'urgence entre production et maintenance avaient diminué de 40%. Non pas parce qu'il y avait moins de problèmes, mais parce que les problèmes étaient traités avant de devenir des urgences.

Les pannes non planifiées avaient chuté de 30%. L'équipe de maintenance pouvait enfin faire de la prévention parce que la production acceptait de planifier des arrêts.

Le temps moyen de réparation avait diminué. Quand un équipement tombait en panne, la collaboration entre les équipes permettait de diagnostiquer et réparer plus rapidement.

Mais les vrais résultats n'étaient pas dans les chiffres. Ils étaient dans l'atmosphère. Les gens collaboraient vraiment. Les réunions du lundi matin étaient devenues un moment où les deux équipes planifiaient ensemble au lieu de se défendre. Simon et Nathalie prenaient leur café ensemble certains matins.

La guerre était terminée. Pas parce que quelqu'un avait gagné. Parce que les deux équipes avaient réalisé qu'elles jouaient dans la même équipe depuis le début.

Ce que cette histoire peut t'apprendre

Si tu te reconnais dans le début de cette histoire — les courriels accusateurs, les silos, les pannes récurrentes, la frustration qui monte — sache que tu n'es pas seul. C'est une situation que je vois dans des dizaines d'usines au Québec.

Et sache aussi que ça peut changer. Pas en un jour. Pas avec une solution miracle comme il a pu t’être promis par d’autres avant. Mais avec une approche structurée qui s'attaque aux vraies causes : les comportements et l’état d’esprit, les mythes qu'on tient pour vrais, l'absence de rituels qui nous maintiennent dans la collaboration.

L'histoire de Marc-André est inspirée de cas réels que j'ai accompagnés. Les noms sont fictifs, mais les situations sont authentiques. Et les résultats sont reproductibles. Je l’ai prouvé depuis 10 ans.

Le programme MythBuster Leadership existe exactement pour ça. Pour déconstruire les mythes qui paralysent les gestionnaires et pour leur donner des outils concrets, testés sur le terrain. Pas de la théorie. Des mécanismes simples mais puissants que tu peux appliquer dès demain matin.

Si tu veux savoir comment cette approche pourrait transformer ta propre équipe, la porte est ouverte.

For those about to lead, we salute you. 🎸

Questions Fréquentes

Combien de temps faut-il pour transformer la collaboration production-maintenance?

Dans l'étude de cas présentée, les premiers résultats significatifs sont apparus après 4 semaines, avec une transformation complète en 8 semaines. Ce délai dépend de l'intensité des conflits existants et de l'engagement de la direction.

Est-ce que les logiciels de GMAO règlent les problèmes de collaboration?

Non. Un logiciel ne crée pas de collaboration entre des équipes qui se méfient l'une de l'autre. La technologie peut supporter une bonne collaboration, mais elle ne peut pas la créer. Le changement doit d'abord passer par les comportements et la communication.

Quels sont les signes d'une interface production-maintenance dysfonctionnelle?

Les 4 symptômes clés : blâme systématique entre équipes, absence de réunions communes, information qui reste dans les silos, et rumeurs et contagion émotionnelle qui remplacent la communication officielle.

Comment commencer à améliorer la situation?

La première étape est l'observation. Pendant 5 à 10 jours, note les situations de conflit, les moments où l'information ne circule pas, les accusations mutuelles. Focus sur les comportements autant sinon plus que le reste. Ce diagnostic te donnera une image claire de l'ampleur du problème et des points d'intervention prioritaires.

Pourquoi les solutions classiques (réorganisation, formation technique) échouent-elles?

Parce qu'elles traitent les symptômes plutôt que les causes. Les frictions production-maintenance ne sont généralement pas un problème technique ou structurel — c'est un problème de culture et de comportements. Changer l'organigramme sans changer l’état d’esprit vers la collaboration réelle reproduit les mêmes problèmes.

C'est quoi la différence entre compétition et collaboration au travail?

La compétition interne se manifeste souvent de façon subtile : elle passe sous le radar, comme un écran de fumée qui aveugle des vrais causes des problèmes. Le programme MythBuster Leadership enseigne à reconnaître ces signes et à ramener les équipes vers la collaboration avec des interventions précises.

En

En Fr

Fr